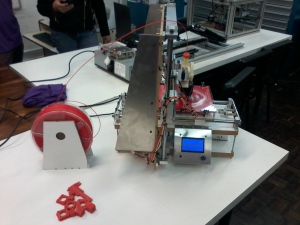

Finalizado o equipamento para a apresentação do TCC, no dia 10/12/2015 a Wester 3D foi avaliada e aprovada pela banca composta pelos professores Walter Mikos, David Kretschek e Bruno Chang. Agradecemos ao nosso orientador Prof. Dr. Walter Mikos por todo apoio e incentivos prestados ao nosso projeto, além de todos nossos amigos estagiários e estudantes da UTFPR! Agradecemos a todos os avaliadores pela presença e ponderações. Muito obrigado a todos que acompanharam e torceram pelo nosso êxito no desenvolvimento do projeto Wester 3D. Valeu a pena a dedicação e esforço!

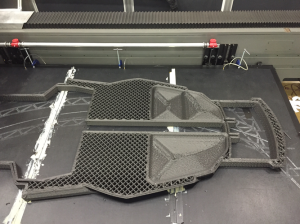

O Projeto não vai parar, dará forma a novos conceitos e soluções em diversas áreas de conhecimento.

Muito obrigado!